Yoko Notes

- I'm Electrician - Pejalan Kaki - Penikmat Senja

Senin, 24 April 2017

Pemeliharaan GT dan HRSG PLTGU Belawan

ABSTRAK

Pada prinsipnya PLTGU adalah penggabungan antara PLTG dan PLTU, dengan memanfaatkan energi panas yang terbuang dari hasil pembakaran PLTG untuk memanaskan air pada HRSG ( Heat Recovery Steam Generator) sehingga menghasilkan uap yang mampu menggerakan turbin. Siklus yang terjadi pada PLTGU merupakan siklus tertutup yang terdiri dari siklus turbin gas dan siklus turbin uap. Dengan demikian energi dimanfaatkan secara optimal. Bahan gas alam yang diatur di gas stasiun langsung dimasukan kedalam ruang bakar bersama dengan udara yang dipasok dari compressor setelah terlebih dahulu melalui saringan udara. Maka akan menghasilkan gas panas yang selanjutnya akan dimasukan langsung kedalam turbin gas sedangkan gas bekas yang telah melalui turbin gas tadi,apabila tidak dipakai akan langsung dibuang keluar melalui by pass stack, tetapi bila dipakai lagi akan dimasukan kembali dalam HRSG.

Air pengisi dalam Feed Water Tank akan dibagi dua, melalui Low Pressure Dan High Pressure Flow. Air pengisi dari HP dimasukan kedalam HRSG setelah melalui pipa /saluran uap HP System diteruskan ke Turbin Uap High Pressure /HPT yang selanjutnya terlebih dahulu melalui katup uap utama dan setelah itu diteruskan lagi ke Low Pressure Turbine yang selanjutnya dikopling dengan generator untuk menghasilkan energy listrik melalui penghantar. Uap bekas yang keluar dari LPT tadi akan dialirkan kembali ke dalam condenser untuk diubah kembali menjadi air kondesat setelah dikondensasi oleh air pendingin / air laut. Air kondensat selanjutnya akan dipompakan oleh Condensate exstraction Pump untuk selanjutnya terus dimasukan ke dalam Feed Water Tank

Sementara untuk pemeliharaan ( maintenance ) HRSG merupakam suatu fungsi dalam suatu perusahaan pabrik yang sama pentingnya dengan fungsi- fungsi lain seperti turbin gas. Untuk metode perawatan ( maintenance ) HRSG PLTGU terbagi atas dua,yakni metode jangka panjang dan metode jangka pendek. Pada metode jangka panjang yakni overhaul dan modifikasi sedangkan metode jangka pendek meliputi preventive maintenance, predictive maintenance, corrective maintenance, dan emergency maintenance

BAB I

PENDAHULUAN

1.1 Latar Belakang

Untuk mengisi pembangunan di Indonesia diperlukan Sumber Daya Manusia (SDM) yang handal dan berkualitas. Sebagai salah satu perguruan tinggi , Universitas Medan Area (UMA) berusaha memberikan sumbangan didalam usaha untuk mempersiapkan mahasiswanya menjadi SDM yang siap untuk menghadapi era globalisasi dan tantangan yang semakin berat dimasa depan.

Di dalam lembaga pendidikan yang merupakan tempat untuk menempah SDM, yang pada umumnya pendidikan yang diberikan lebih memfokuskan kepada pengetahuan yang bersifat teoritis. Pendidikan dan pengetahuan yang hanya bersifat teoritis dirasakan sangat kurang sekali, walaupun ada simulasi seperti praktikum, tetapi masih saja dirasakan pengetahuan teoritis yang dimiliki oleh mahasiswa belum dapat teraplikasi secara nyata.

Karena itu harus ada wadah yang cukup memadai bagi mahasiswa untuk mengaplikasikan pengetahuan teoritis yang dimilikinya secara nyata. Untuk itu diperlukan kerjasama antara lembaga pendidikan dengan dunia industri agar dapat memberikan kesempatan kepada mahasiswa untuk melakukan kerja praktek ini di industri yang bersangkutan. Dalam rangka memenuhi kebutuhan mahasiswa akan pengetahuan tersebut maka mahasiswa melakukan Praktek Kerja Lapangan di perusahaan yang dipilih mahasiswa, yakni PT PLN (Persero) Pembangkitan Sumatera Bagian Utara Sektor Pembangkitan Belawan.

1.2 Dasar dan Tujuan Kerja Praktek

Dasar Pelaksanaan

1. Melaksanakan TRI DARMA perguruan tinggi sebagai mahasiswa di Univeristas Medan Area ( UMA )

2. Program mata kuliah bersyarat yang harus dilaksanakan mahasiswa jurusan teknik mesin, fakultas teknik Universitas Medan Area ( UMA )

Adapun tujuan dari kerja praktek :

1. Sebagai salah satu syarat mahasiswa mengikuti dan mengaplikasikan pengetahuan yang didapat dalam perkuliahan kedunia industri.

2. Mengenal dan memahami secara langsung kondisi serta situasi di industri atau perusahaan sebagai bagian dari pengembangan karir.

3. Dalam kerja praktek kerja ini diharapkan mahasiswa mampu membekali diri sebelum bekerja.

4. Memotivasi mahasiswa untuk berpartisipasi dalam permasalahan pembangunan, seperti kegiatan perancangan, pembuatan, penggunaan, pengolahan, dan pengawasan yang berhubungan dengan kontruksi, pembangkit tenaga dan managemen perusahaan yang terkait dalam permesinan industri secara umum.

5. Memberi kesempatan pada mahasiswa untuk mengetahui lebih spesifik permasalahan industri dan perusahaan yang terkait dengan operasi dan ilmu permesinan.

1.3 Maksud Pelaksanaan Kerja Praktek

Adapun maksud pelaksanaan Kerja Praktek ini ialah untuk memberikan pengalaman dan pengenalan tentang segala Aspek yang berkaitan dengan PLTGU Sektor Belawan khususnya mengenai HRSG PLTGU, sehingga dengan demikian penulis dapat memahami benar hal – hal yang berhubungan dengan HRSG PLTGU.

BAB II

PROFIL UNIT

2.1 Struktur Organisasi Perusahaan

Didalam sebuah perusahaan memiliki struktur organisasi perusahaan yang bertujuan dalam pembagian tugas yang jelas serta aktivitas kerja sama yang baik dengan semangat kerjasama yang dijunjung tinggi sehingga tercapailah suatu mekanisme prosedur kerja yang efesien dan efektif.

Menurut pola hubungan kerja serta pelimpahan wewenang dan tanggungjawab maka PT.PLN (Persero) Pembangkitan Sumatera Bagian Utara Sektor Belawan mempunyai struktur organisasi yang sesuai dengan struktur organisasi garis dimana ciri utamanya adalah dipakai pada organisasi kecil dan tanggungjawab dari atas ke bawah.

Adapun struktur organisasi PT.PLN (Persero) Pembangkitan Sumatera Utara Sektor Belawan adalah

F:\poto struktur.jpg

Gambar 2.1

Bagan susunan organisasi

PT PLN ( Persero ) Pembangkitan Sumatera Bagian Utara

Sektor Belawan

2.1.1. Pembagian Tugas dan Wewenang

· Manager

Kedudukan/Jabatan ini merupakan kepala bagian setiap seksi, fungsi sebagai Manager adalah mengawasi serta bertindak dalam pelaksanaan setiap tugas yang dilaksanakan didalam setiap seksi masing-masing.

· Supervisor

Bagian ini merupakan pelaksanaan dalam kegiatan operasi perusahaan.

· Operator

Bagian ini merupakan pelaksanaan keseharian kegiatan operasi perusahaan dilapangan baik kegiatan dalam perusahaan maupun diluar perusahaan yang berhubungan dengan kegiatan dan kepentingan perusahaan.

2.2. Proses Bisnis Unit

2.2.1. Sejarah Singkat Perusahaan

PLTU dibangun oleh PLN Proyek Induk Pembangkit dan Jaringan Sumatera Utara dengan kontraktor ENERGOINVEST dari Yugoslavia. Untuk menentukan letak PLTU yang akan di bangun dilakukan studi/penelitian tempat. Penelitian tempat yang dilakukan anatara lain di Pulau Sicanang, Kampung Belawan II, Kampung Belawan III, Muara Sungai II dan Pulau Naga Putri.

Berdasarkan hasil penelitian tempat tersebut, maka dipilihlah Pulau Sicanang ( ± 24 KM dari kota Medan) sebagai tempat berdirinya PT. PLN (Persero) KITSU SUMBAGUT Sektor Belawan. Adapun didirikannya PT. PLN (Persero) KITSU SUMBAGUT Sektor Belawan adalah sesuai dengan Peraturan Pemerintah, SK Menteri Pertambangan dan Energi serta SK Direksi PLN, yaitu:

1. Peraturan Pemerintah No. 18 Tahun 1972 (No. 25 Tahun 1972)

2. SK Direksi PLN No. 034/UIR/1976

3. Kontract No. PJ. 005/ PST/1977

4. SK Direksi PLN No. 001/DIR/1978

5. Contract No. PJ. 040/M/PI/SU/1981-1982

6. SK Menteri Pertambangan dan Energi No. 226/KPTS/M/Pertamben/1983

7. SK Menteri Pertambangan dan Energi No. 1034/KPTS/M/Pertamben/1983

Untuk kelancaran dalam pembangunannya, maka pada tanggal 24 Juli 1983 dibentuklah sector Belawan sesuai dengan SK Direksi PLN No.125/DIR/1983 dengan tugas pokok mengoperasikan dan memelihara mesin pembangkit yang terdiri dari PLTU, PLTG serta PLTGU sebagai unit pengelolaan dan pengoperasian.

PLN Sektor Belawan merupakan pembangkit terbesar di Sumatera utara yang terdiri dari 4 unit PLTU, 4 unit PLTG dan 2 Blok PLTGU dengan kapasitas total sebesar 1036,3 MW.

No

Jenis Pembangkit

Jumlah Unit

Kapasitas Terpasang (MW)

1

PLTU

4

260

2

PLTG

5

626,3

3

PLTGU

2

270

TOTAL

1156,3

Tabel 2.1 Unit Pembangkit Sektor Belawan

PLN Sektor Belawan terletak di sebelah utara kota Medan, ± 24 KM dari pusat Kota Medan. Berada dalam satu pualu bernama Pulau Sicanang dengan luas areal ± 47 hektar, di kelilingi oleh dua muara sungai yang bertemu dengan laut di Selat Malaka, yaitu sungai Pantai dan sungai Belawan.

Disekitar pulau terdapat tanaman bakau yang menjadi tanaman pelindung dari gelombang laut dan tampat ekosistem dari sebagian makhluk hidup. Di pulau Sicanang terdapat pelabuhan yang menjadi tempat berlabuhnya kapal pengangkut bahan bakar minyak, yang menjadi sumber utama bahan baku dari kegiatan pembangkit listrik. PLN Sektor Belawan menjadi jantung dari system kelistrikan di Sumatera Utara dan sebagian daerah NAD dimana 96% energy listrik dihasilkan dari sini.

PLTU unit 1 mulai beroperasi pada tanggal 30 Mei 1984 dan kemudian disusul dengan PLTU unit 2 yang mulai beroperasi pada tanggal 14 November 1984. Dimana dalam perjalanannya operasi mengalami gangguan-gangguan serius, sehingga PLTU unit 2 stop untuk perbaikan dan perawatan (overhaul), karena kerusakan mesin ditemui tidak memungkinkan untuk diperbaiki, maka diusulkan agar dilakukan rehabilitasi total, sehingga sejak tenggal 17 september 1988 PLTU harus dioperasikan walaupun kondisinya tidak handal dengan kemampuan beban maksimal 26 MW.

Pada tanggal 11 Juni 1991 ditandatangani kontrak untuk pekerjaan rehabilitasi PLTU unit 1 dan 2 dengan Surat Perjanjian No. 018/PJPN/92201/M, sebagai awal dimulainya pelaksanaan rehabilitasi PLTU unit 2 sedangkan PLTU unit 1 dapat beroperasi sementara sebelum rehabilitasi pada tanggal 2 Agustus 1991 guna membantu dalam penyaluran listrik di Kota Medan.

Pelaksanaan pembangunan pembangkit listrik terus dilaksanakan berdasarkan kebutuhan energi listrik yang semakin meningkat karena jumlah populasi penduduk di kota medan yang semakin bertambah dan terjadilah pemikiran – pemikiran untuk membuat pembangkit – pembangkit tenaga kombinasi gas dan uap yang tujuannya untuk memenuhi kebutuhan listrik Sumatera Utara dan Nangro Aceh Darussalam.

Tahap pertama dilakukan pembangunan pembangkit PLTGU Blok I yang terdiri dari 2 pembangkit gas turbin ( GT11 dan GT 12) dan 1 pembangkit tenaga uap (ST10). Pembangunan pembangkit ini berhasil di kombinasikan dan beroperasi mulai t nggal 5 November 1993.

Tahap kedua pada pertengahan tahun 1994 pembangunan PLTGU Blok II yang terdiri dari dua unit instalasi tenaga gas turbin (GT 21 dan GT 22) dan satu unit instalasi tenaga uap (ST 21) selesai dilaksanakan. Pada tanggal 11 Oktober 1994, PLTG unit 21 (GT 21) mulai dioperasikan dalam siklus terbuka (open cyrcle) dan tanggal 8 Desember 1994 PLTG unit 22 (GT 22) mulai dioperasikan. Instalasi tenaga uap ST 20 pembangunannya terus dilakukan. Mulai tanggal 8 Agustus 1995 pembangkit tenaga kombinasi PLTGU dinyatakan bekerja dalam siklus tertutup (close cyrcle).

Berikut dapat dilihat data-data mulai operasinya mesin-mesin pembangkit:

- PLTU Unit 1 (65 MW) : 30 Mei 1984

- PLTU Unit 2 (65 MW) : 14 Nopember 1984

- PLTU Unit 3 (65 MW) : 03 Juli 1989

- PLTU Unit 4 (65 MW) : 08 September 1989

- PLTG Unit 1.1 (117,5 MW) : 06 Juli 1988

- PLTG Unit 1.2 (128,8 MW) : 25 Nopember 1992

- PLTU Unit 1.0 (149,0 MW) : 05 Nopember 1993

- PLTG unit 2.1 (130,0 MW) : 11 Oktober 1994

- PLTG unit 2.2 (130,0 MW) : 08 Desember 1994

- PLTU Unit 2.0 (165,58 MW) : 08 Agustus 1995

Pada Bulan September 1998 PLN Sektor Belawan menerima unit-unit pembangkit dari PLN Sektor Glugur sebagai berikut :

- PLTG Paya Pasir (5 Unit) : Kapasitas terpasang 90,482 MW

- PLTG Glugur (2 Unit) : Kapasitas terpasang 32,650 MW

- PLTD Titi Kuning (6 Unit) : Kapasitas terpasang 24,849 MW

PLN merupakan perusahaan tunggal Badan Usaha Milik Negara (BUMN) yang bergerak di bidang pemasok kebutuhan listrik dalam negeri. PLN menjadi sector yang vital bagi Negara karena berkaitan dengan penyediaan listrik yang sangat dibutuhkan oleh semua masyarakat umum.

Kantor Lama

Gambar 2.2 Gedung PLN Sektor Pembangkit Belawan

2.2.2. Umum ( PLTGU )

PLTGU merupakan penggabungan antara Pusat Listrik Tenaga Gas (PLTG) dan Pusat Listrik Tenaga Uap (PLTU). Pembangkit listrik atau yang sering juga disebut sebagai power plant system, merupakan suatu sistem yang mengubah energi panas menjadi energi listrik. Komponen utamanya adalah heat exchanger, generator, turbin, condensor dan pompa. PLTGU (Pembangkit Listrik Tenaga Gas dan Uap) merupakan aplikasi dari siklus Brayton dan siklus Rankine pada teori thermodinamika. Siklus Brayton memanfaatkan gas untuk memutar turbin yang kemudian menggerakkan generator. Sedangkan siklus Rankine memanfaatkan panas uap (steam) untuk memutar turbin. Perpaduan dua siklus ini dalam menghasilkan listrik pada PLTGU dikenal dengan istilah combined cycle power plant.

Berikut dibahas mengenai siklus Rankine pada PLTG dan Brayton pada PLTU dalam teori thermodinamika:

1. Siklus Brayton pada PLTG

Pembangkit tenaga turbin gas dapat dioperasikan baik pada sistem terbuka maupun sistem tertutup, namun sistem terbuka lebih umum dan banyak digunakan. Di dalam model ini, mesin menarik udara atmosfer secara terus menerus ke dalam kompresor, dimana udara dikompresi sehingga memiliki tekanan tinggi. Udara yang telah dikompresi tersebut kemudian masuk ke dalam ruang bakar (Combustor), dimana udara tersebut dicampur dengan bahan bakar dan proses pembakaran terjadi, yang menghasilkan produk pembakaran pada temperatur tinggi. Produk hasil pembakaran tersebut melakukan ekspansi melalui turbin. Sebagian dari kerja yang dihasilkan turbin digunakan untuk menggerakkan kompresor, sisanya digunakan untuk membangkitkan listrik.

bali2brayton_cycle

Gambar 2.3 Siklus Brayton dengan Diagram P-V dan T-S

1-2 (kompresi isentropic). Kerja kompresor menghasilkan udara bertekanan (langkah kompresi), pada kalor tetap.

2-3 Udara dari kompresor dan bahan bakar bereaksi didalam ruang pembakaran menghasilkan gas panas (langkah pemberian kalor), pada tekanan tetap.

3-4 Gas panas hasil pembakaran masuk dan berekspansi dalam turbin (langkah ekspansi), pada kalor tetap.

4-1 Pembuangan panas pada tekanan konstan ke udara (langkah pembuangan/exhaust)

2. Siklus Rankine pada PLTU

Dalam pengoperasian idealnya, PLTU menggunakan siklus tertutup (closed system). Air yang digunakan sebagai fluida kerjanya dapat digunakan kembali untuk proses berikutnya. Siklus PLTU mengikuti prinsip kerja siklus rankine, yaitu pemanasan suatu fluida (air) oleh heat exchanger kemudian berubah menjadi uap panas. Lalu uap panas tadi masuk ke dalam steam turbin sehingga dapat menggerakkan generator. Setelah itu uap yang keluar dari generator masuk dalam condensor dan berubah menjadi air kembali. Setelah itu air dipompa masuk ke dalam heat exchanger untuk dipanaskan. Dan seterusnya sehingga membentuk suatu siklus yang dinamakan siklus rankine.

Gambar 2.4 Siklus Rankine

Rankine Cycle :

1 -2 Isentropic pump (constant pressure)

2 -2’ Heat addition

2’-3 Superheater (constant pressure, heat addition)

3 -4 Isentropic expansion

4 -1 Constant temperature (heat rejection)

Gambar 2.5 Skema PLTGU

2.2.3. Blok Diagram PLTGU

PLTGU pada dasarnya adalah gabungan antara komponen peralatan PLTU dan PLTG. PLTGU dapat digunakan sebagai pemikul beban besar maupun sebagai pemikul beban puncak. PLTGU pada umumnya dapat dilihat pada Gambar 2.6.

Gambar 2.6 Blok Diagram PLTGU Sicanang Belawan

Tabel 2.2 Komponen diagram PLTGU Sicanang Belawan

Nomor

Keterangan

1 dan 12

Generator

2

Kompressor

3

Turbin gas

4

Ruang bakar

5

By pass stack

6

Stack

7

Heat recovery steam generator

8

Turbin tekanan tinggi

9

Turbin tekanan rendah

10

Kondenser

11

Pompa boiler (boiler feed pump)

Pembangkit siklus ganda merupakan gabungan turbin gas dan turbin uap yang beroperasi atas dasar Siklus Bryton dan Siklus Rankine. Kompressor menekan udara dari udara luar sampai mencapai tekanan 12-16 atm. Kemudian udara yang ditekan tersebut dipanaskan dalam ruang bakar tersebut serta mengekspansikan gas panas tersebut ke sudu-sudu turbin. Sehingga turbin tersebut akan menggerakkan kompresor dan generator listrik yang seporos.

Untuk meningkatkan efisiensi, maka gas panas hasil pembuangan dapat dimanfaatkan untuk pembangkit siklus ganda, dimana uap (steam) yang dihasilkan dari HRSG dimanfaatkan sebagai daya pemutar turbin uap. Prinsip kerja pembangkit siklus ganda adalah sebagai berikut:

Udara masuk melalui saluran udara yang didalamnya terdapat filter-filter udara, kemudian udara tersebut ditekan di kompresor udara. Dari kompressor udara dimasukkan kedalam ruang bakar (4) dan dibakar sehingga mengembang kemudian keluar menuju sudu-sudu turbin yang mengakibatkan berputarnya sudu-sudu turbin tersebut. Selanjutnya gas panas hasil buangan turbin gas (3) digunakan sebagai pemanas HRSG (7) sebelum dibuang ke udara bebas.

Penggerak turbin pada siklus turbin uap adalah uap kering yang dihasilkan dari HRSG. Uap buang dari turbin diubah menjadi air dengan menggunakan kondenser dan hasilnya dipompa langsung ke dearator. Gas-gas yang tidak terkondensasi ditampung oleh dearator. Air yang berupa cairan dari dearator dialirkan oleh pompa (11) ke economizer sehingga mencapai temperatur mendidihnya, kemudian dialirkan ke evaporator sampai menguap. Keadaan air di evaporator terdiri dari dua fasa cairan dan fasa uap. Untuk memisahkan kedua fasa tersebut aliran dimasukkan kedalam steam drum serta yang berupa cairan dikembalikan ke evaporator, kemudian yang berupa uap diteruskan ke superheater sehingga diperoleh uap kering bersuhu tinggi yang siap digunakan sebagai penggerak turbin uap (8 & 9).

2.2.4.Sistem Yang Terdapat pada PLTGU

· Sistem Pembakaran

Pada sistem pembakaran peralatan yang mendukung terjadinya pembakaran terdiri dari tangki persediaan bahan bakar, pompa bahan bakar dan ruang bakar. Pompa yang biasanya digunakan adalah jenis pompa roda gigi. Pompa roda gigi banyak digunakan karena memiliki kemampuan kerja yang jauh lebih baik dari pompa yang lain, disamping mudah dalam pemeliharaannya sehingga tidak memerlukan banyak biaya dalam penggunaannya.

Bahan bakar dialirkan oleh pompa penguat dan disaring, kemudian sarinya dialirkan melalui katup pembagi dan masuk ke saringan tekanan rendah, untuk menyaring zat-zat asing yang terdapat bahan bakar tersebut. Dari saringan tekanan rendah dialirkan melalui katup valve, dari katup valve kemudian bahan bakar tersebut dialirkan menuju ruang bakar melalui pompa utama bahan bakar.

Didalam ruang bakar tersebut bahan bakar dan udara pembakaran yang mempunyai tekanan tinggi yang dihasilkan oleh kompresor bereaksi dengan bantuan alat penyala, maka terjadi proses pembakaran. Pembakaran ini menghasilkan sejumlah energi gas panas yang selanjutnya dipergunakan untuk memutar turbin gas. Gas bekas yang telah dipergunakan oleh turbin gas tersebut, selanjutnya dialirkan ke sistem HRSG.

Pada pemakaian bahan bakar dalam jumlah yang besar, dipergunakan alat bantu yang disebut pompa penguat (booster pump) untuk membantu pompa utama.

· Sistem Air Pendingin

Energi yang telah dipergunakan oleh turbin uap yang dihasilkan dari HRSG mengalami penurunan tekanan maupun temperatur. Untuk mengubah uap itu menjadi air dan bisa berfungsi kembali maka diperlukan pendinginan yang terletak pada kondensor. Sebagai media pendingin dapat dipergunakan :

Air sungai/air laut yang mengalir melalui kondensor. Ini adalah salah satu sistem yang sederhana untuk sistem penyediaan air pendingin. Temperatur air pendingin harus lebih rendah atau sama dengan temperatur udara luar.

Sistem pendinginan dengan menggunakan aliran paksa dengan udara kering.

· Sistem Pelumasan

Pada dasarnya rotor disangga oleh bantalan berbentuk silinder. Setiap bantalan terdiri dari dua bagian yang terpisah secara horizontal. Bagian permukaan yang kontak dengan rotor dilapisi dengan metal/logam putih, tetapi secara umum bantalan-bantalan tersebut permukaannya dilapisi logam putih. Untuk memperkecil gesekan, bantalan-bantalan tersebut disuplai dengan minyak pelumas.

BAB III

PELAKSANAAN KERJA PRAKTEK

3.1 HRSG (Heat Recovery Steam Generator)

HRSG singkatan dari Heat Recovery Steam Generator, adalah ketel uap atau boiler yang memanfaatkan energi panas sisa gas buang dari unit turbin gas untuk memanaskan air menjadi uap, dan kemudian uap tersebut dipergunakan untuk menggerakkan turbin uap. Pada umumnya boiler HRSG tidak dilengkapi dengan pembakaran (burner) dan tidak mengkonsumsi bahan bakar, sehingga tidak terjadi proses perpindahan/penyerapan panas radiasi.

Proses perpindahan/penyerapan panas yang terjadi pada HRSG hanyalah proses perpindahan panas secara konveksi dari gas buang turbin gas kedalam air atau uap yang mengalir melalui elemen-elemen pemanas didalam ruang bakar boiler HRSG.

Add caption

Gambar 3.1 HRSG

Deskripsi Bagian-Bagian yang Bertekanan

HRSG dilalui air yang berasal dari tangki air pengisi (Hotwell) menuju Feed Water Tank sebagai tempat penampungan air sementara melalui pompa-pompa pada boiler HRSG, untuk masing-masing unit HRSG terdapat sirkuit LP dan HP.

1. Prinsip Sirkuit High Pressure

Sirkuit high pressure memproduksi uap untuk steam turbin (HP Turbine).

· Economizer berfungsi untuk memanaskan air pengisi sebelum memasuki steam drum dan evaporator dan juga dipergunakan sebagai media pemanas pada Extr.Preheater.

· Evaporator memanaskan air yang turun dari steam drum yang masih dalam fase cair agar berbentuk uap basah sehingga bisa diteruskan menuju Superheater

· Superheater memanaskan uap basah dari drum sebelum dikirim ke steam turbin / menjadi uap kering sebelum digunakan pada Steam Turbin.

2. Prinsip Sirkuit Low Pressure

Sirkuit low pressure menghasilkan uap untuk steam turbin (LP Turbine)

Condensate Preheater merupakan tingkatan pipa-pipa pemanas yang paling atas pada boiler HRSG atau disebut juga sebagai pemanas paling awal sebelum diisikan kedalam Feed Water Tank (FWT).

LP Evaporator menerima air dari FWT melalui LP Feed Pump kemudian merubahnya menjadi uap jenuh yang diteruskan ke LP Superheater.

LP Superheater memanaskan uap basah dari drum sebelum dikirim ke steam turbin / menjadi uap kering sebelum digunakan pada Steam Turbin.

3. Deskripsi HRSG Drum

Sebuah HP dan sebuah LP drum dipasang pada HRSG. Tujuan HRSG drum adalah sebagai berikut :

Untuk memastikan terjadinya campuran yang baik antara keluaran economizer dan evaporator.

Untuk menyediakan tempat bagi cadangan air, diperlukan untuk control system sirkulasi.

Untuk memungkinkan ekspansi air selama strat-up (proses start), ketika uap yang dihasilkan pertama kali perlu di-blow sehingga air keluar dari tube evaporator.

Untuk memastikan air dan uap terpisah.

Bentuk kedua drum tersebut adalah sama. Pemisahan air dan uap dilakukan dalam system dua stage meliputi lubang pada sheet dan lubang–lubang yang dipasang terpisah pada bagian atas drum. Steam drum sendiri dilengkapi dengan semua peralatan yang dibutuhkan sesuai fungsinya.

15032011106

Gambar 3.2 Drum

4. Deaerator

Fungsinya untuk me-remove O2 di dalam air yang akan dipakai sebagai feedwater sampai level tertentu.

Gambar 3.3 Deaerator

5. Control Valves

Pada sirkuit low pressure (LP), control valve diletakkan diantara economizer dan drum yang bertujuan untuk melindungi economizer dari terjadinya evaporasi (penguapan). Selama operasi beban rendah, apabila tanpa perhatian khusus, banyak penguapan yang mungkin terjadi di LP economizer. Untuk menghindarinya, control valve LP feed water ditempatkan setelah economizer. Selama proses start, bahaya dari penguapan dihindari dengan penutupan control valve sehingga menjaga agar tidak ada aliran dari Boiler Feed Pump pada economizer. Untuk menghindari over pressure (kelebihan tekanan) pada economizer selama proses start, feed water control valve digerakkan secara otomatis selama beberapa waktu yang singkat tanpa disertai kenaikan yang signifikan dari level air pada drum.

Gambar 3.4 Control Valve

Peralatan Pendukung HRSG

1. Pompa

Circulation Pump dipasang pada tiap evaporator termasuk drum dan sebuah heat exchanger. Circulation Pump memastikan terjadinya sirkulasi air. Desain aliran pada tiap pompa dipilih sesuai dengan keperluan. Total perbedaan head pada pompa tergantung dengan head losses melalui sirkuit yang berubah-ubah dari kondisi start-up (cold) ke full load (beban penuh) sesuai dengan load (beban) HRSG. Pompa selalu beroperasi. Dua buah Circulation Pump dipasang pada LP dan HP evaporator di pipa inlet, sebuah pompa beroperasi normal dan yang lainnya pada kondisi stand-by. Siap untuk start dengan segera, apabila terjadi kerusakan pada pompa yang sedang bekerja.

Gambar 3.5 Pompa

2. Safety Valves

Safety valve di drum dan superheater membuang uap ke atmosfer melalui silencer. Safety valve yang lain menyalurkan ke blow down tank. Relief valve diletakkan pada main steam line dan dilengkapi dengan dua isolating valve dimana dalam keadaan normally open. Uap outlet safety valve dilengkapi dengan system exhaust memungkinkan terjadinya thermal expansion displacement.

Gambar 3.6 Safety valve

3. Blow Down Tank

Sebuah blow down tank dipasang pada tiap HRSG untuk menampung drains yang datang dari HP circuits dan dari steam line. Air yang terkumpul di bawah blow down tank disalurkan ke drain pit tank. Uap dari blow down tank dibuang langsung ke atmosfer. Valve ini diperbaiki secara manual.

Gambar 3.7 Blow Down Tank

4. Desuperheater

HP sirkuit dilengkapi dengan sebuah desuperhater. Ketika HP steam menjadi terlalu panas, sebuah motor control valve membuka sebuah water line yang datang melalui HP feedwater line. Air ini di-spray ke HP line steam pipe.

Gambar 3.8 Desuperheater

5. Rain Damper

Sebuah rain damper terletak di bawah cerobong, terdiri dari dua blades yang dapat ditutup ketika HRSG tidak beroperasi.

Sirkulasi Uap dan Air pada HRSG

Untuk kasus di PLTGU Sektor Pembangkit Belawan ini tipe HRSG adalah tipe horizontal, artinya flow gas buang dari turbin gas memiliki dari arah bawah keatas, sehingga temperatur gas buang akan mengalami penurunan sebanding dengan ketinggian yang telah dicapai.

Untuk unit HRSG blok 1 menggunakan sistem sirkulasi paksa dimana sirkulasi ini menggunakan pompa untuk mensirkulasikan air antara steam drum ke evaporator. Selain gas buang sebagai sumber kalor dalam mengubah air baku menjadi uap kering, air pengisi sangat berperan penting dalam siklus PLTGU, hal ini dikarenakan air pengisi merupakan bahan baku dalam memproduksi uap kering sebagai tenaga penggerak turbin uap.

Sirkulasi air dan uap dimulai dari tangki air pengisi (Hotwell) yang telah didemineralisikan, dengan cara dipompakan menggunakan pompa kondensat (Condensate Extraction Pump) menuju kesetiap unit boiler HRSG yang ada pada Blok 1 dan 2 PLTGU melalui pemanas dan katup kontrol air pengisinya msing-masing.

Air yang dipompakan oleh pompa kondensat pertama kali menuju Condensate External Preheater yang berfungsi sebagai pemanas awal (Heat Exchanger) sebelum menuju ke boiler, pemanasnya menggunakan media air yang diambil dari HP Economizer, air kondensat bersama dengan air pemanas Extr. Preheater bersamaan masuk menuju pemanas pertama yaitu Condensate Preheater kemudian diisikan ke dalam Feed Water Tank (FWT) sebagai bak penampung air sebelum disirkulasikan ke komponen boiler HRSG lainnya.

Untuk menjaga suhu air didalam FWT pada temperatur yang tetap, maka dari itu, air kondensat disirkulasikan kembali menggunakan Condensate Cirkulating Pump langsung menuju Condensate Preheater tanpa melewati pemanas lainnya, kemudian diisikan kembali ke FWT, dan begitulah seterusnya. Jadi air kondensat tidak melewati Extr. Preheater lagi karena suhu air di FWT sudah tinggi yaitu 1600C.

Sirkulasi air dan uap pada HRSG memiliki dua sistem tingkat tekanan yaitu High Pressure (HP) dan Low Pressure (LP). Untuk sistem High Pressure, air dipompakan menggunakan HP Feed Water Pump menuju HP drum melewati pemanas HP Economizer, air yang memiliki masa jenis yang lebih berat akan jatuh kebagian bawah drum kemudian dipompakan oleh HP Circulating Pump menuju pemanas HP Evaporator dan kembali lagi kembali lagi ke HP Drum dan begitu seterusnya.

Kemudian uap jenuh yang memiliki masa jenis yang lebih ringan akan naik keatas dan terkumpul disuatu header (pengumpul) dan menuju HP Superheater. Di HP Superheater uap jenuh berubah menjadi uap kering yang kemudian dipergunakan untuk memutar turbin uap.

Untuk sistem Low Pressure, air dari FWT akan dipompa menggunakan Feed Water Pump menuju LP Drum tanpa melewati media pemanas apapun. Air dengan massa jenis yang lebih besar akan jatuh ke bawah drum kemudian dipompa oleh LP Circulating Pump menuju media pemanas LP Evaporator dan kembali lagi ke LP Drum. Hal inilah yang disebut dengan sirkulasi paksa, yaitu mensirkulasikan air di drum dengan menggunakan pompa. Kemudian uap basah (Saturated Steam) dengan massa jenis yang lebih ringan akan naik ke header (pengumpul) dan menuju ke LP Superheater. Di LP Superheater uap basah akan berubah menjadi uap kering (Superheated Steam) yang akan menuju ke LP Steam Turbine untuk dimanfaatkan.

bel4

Gambar 3.9 Diagram Aliran Air pada PLTGU

3.2. Pemeliharaan HRSG

Pemeliharaan merupakan suatu fungsi dalam suatu penisahaan pabrik yang sama pentingnya dengan fungsi-fungsi lain seperti produksi. Hal ini karena biasanya apabila seseorang mempuyai peralatan atau fasilitas, maka selalu berusaha untuk tetap mempergunakan peralatan atau fasilitas tersebut. Demikian pula lainya dengan perusahaan pabrik, dimana pimpinan perusahaan pabrik tersebut akan selalu berusaha agar fasilitas maupun peralatan produksinya dapat dipergunakan sehingga kegiatan produksinya berjalan lancar.

Dalam usaha untuk dapat terus menggunakan fasilitas tersebut agar kontinuitas produksi dapat terjamin maka dibutuhkan kegiatan-kegiatan pemeliharaan dan perawatan yang meliputi kegiatan pemeriksaan, pelumasan (lubrication), dan perbaikan atau reparasi atas kerusakan-kerusakan yang ada, serta penyesuaian atau penggantian spare part atau komponen yang terdapat pada fasilitas tersebut.

Seluruh kegiatan ini sebenarnya bagian pemeliharaan. Peranan bagian ini tidak hanya untuk menjaga agar pembangkit dapat tetap bekerja dan produk dapat berproduksi dan melayani pelanggan tepat pada waktunya, akan tetapi untuk menjaga agar pembangkit dapat bekerja secara efisien dengan menekan atau mengurangi kemacetan produksi sekecil mungkin. Jadi, bagian perawatan mempunyai perawatan yang sangat, menentukan dalam kegiatan produksi suatu perusahaan pabrik yang menyangkut kelancaran atau kemacetan produksi, kelembutan, dan volume produksi serta efisiensi berproduksi.

Dalam masalah pemeliharaan ini perlu diperhatikan bahwa sering terlihat dalam suatu perusahaan kurang diperhatikannya bidang pemeliharan (maintenance) ini, sehingga terjadilah kegiatan pemeliharaan yang tidak teratur. Peranan yang penting dari kegiatan baru diperhatikan setelah mesin-mesin tersebut rusak dan tidak dapat berjalan sama sekali. Hendaknya kegiatan baru dapat menjamin bahwa selama proses produksi berlangsung, tidak akan terjadi kemacetan-kemacetan yang disebabkan oleh mesin maupun fasilitas produksi.

Maintenance dapat diartikan sebagai kegiatan untuk memelihara atau menjaga fasilitas maupun peralatan pembangkit dan mengadakan perbaikan atau penyesuaian maupun penggantian yang diperlukan agar diperoleh suatu keadaan operasi produksi yang memuaskan sesuai apa yang telah direncanakan. Jadi, dengan adanya kegiatan maintenance ini, maka fasilitas maupun peralatan pembangki dapat. digunakan untuk produksi dengan rencana dan tidak mengalami, kerusakan selama fasilitas atau peralatan tersebut dipergunakan untuk proses produksi atau sebelah jangka waktu tertentu yang direncanakan tercapai sehigga dapat diharapkan proses produksi berjalan lancar dan terjamin karena kemungkinan-kemungkinan kemacetan yang disebabkan tidak berjalannya fasilitas atau peralatan produksi telah dihilangkan atau dikurangi. Tujuan utama fungsi pemeliharaan sebagai berikut:

Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana produksi.

Melakukan kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu.

Untuk membantu mengurangi pemakaian dan penyimpangan yang diluar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan mengenai investasi tersebut.

Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan melaksanakan kegiatan maintenance secara efektif dan efisien keseluruhannya.

Menghindari kegiatan maintenance yang dapat membahayakan keselamatan para pekerja.

Mengadakan suatu kerjasama yang erat dengan fungsi-fungsi utama lainnya dari suatu perusahaan dalam rangka untuk mencapai tujuan utama perusahaan. Yaitu tingkat keuntungan atau return of"' investment yang sebaik mungkin dan total biaya yang rendah.

BAB IV

HASIL PELAKSANAAN

4.1.Permasalahan

Permasalahan yang dibahas dalam laporan akhir Kerja Praktek ini adalah terbatas pada pokok sebagai berikut:

Gambaran umum proses dan operasi PLTGU

Heat Recovery Steam Generator (HRSG)

4.2. Kegiatan Kerja Praktek

Adapun kegiatan harian Kerja Praktek yang kami lakukan adalah sebagai berikut :

· Pemeriksaan peralatan – peralatan pada HRSG.

· Penyetelan pengontrol tekanan pompa sentrifugal.

· Menyetop aliran , karena terjadi kebocoran pipa.

· Pembersihan pada alat – alat pada HRSG.

· Pemeriksaan HRSG.

· Bongkar pasang bagian – bagian valve.

· Pemeriksaan saluran pipa – pipa pada HRSG.

· Pembersihan permukaan pompa – pompa pada blok 2.1.

Dengan melakukan kegiatan kerja praktek yang kami lakukan diatas kami dapat memahami mengenai metode perawatan (maintenance) dan kegiatannya.

§ Metode Pemeliharaan HRSG

1. Metode Jangka Panjang

Pemeliharaan ini termasuk jenis pemeliharaan yang terencana semua sumber dayanya, baik SDM, material/spare part umum dan waktu pelaksanaan

1) Overhaul ( OH )

Suatu pemeliharaan menyeluruh semua peralatan sistem yang termasuk dalam satu paket inspection untuk mengembalikan pada kondisi semula

Inspection merupakan suatu paket pekerjaan besar yang terjadwal untuk pemeriksaan yang luas dan perbaikan dari peralatan besar untuk mencapai kondisi yang optimal

2) Modifikasi

Suatu kegiatan yang dilakukan untuk suatu proyek atau modifikasi peralatan, mengembalikan atau menambah kemampuan dan keandalan peralatan. Dengan demikian pekerjaan ini bisa bersifat menambah asset atau hanya menyempurnakan kinerja peralatan

2. Metode Jangka Pendek

Pemeliharaan ini termasuk jenis pemeliharaan rutin, yang terencana maupun tak terencana yang dilakukan terutama untuk tetap menjaga kehandalan unit pembangkit

1) Preventive Maintenance ( PM )

ü Pemeliharaan rutin yang dilakukan atas dasar interval waktu (time base : hari, minggu, bulan, jam operasi atau kali operasi)

ü Dimaksudkan untuk mengurangi kemungkinan dari suatu item peralatan mengalami kondisi yang tak diinginkan

ü Pelaksanaan Preventive Maintenance dilakukan tidak harus melakukan shutdown unit pembangkit

2) Predective Maintenance ( PdM )

ü Pemeliharaan yang dilakukan atas dasar hasil diagnosa (condition monitoring)

ü Melalui kajian failure analysis berdasarkan timbulnya gejala kerusakan yang dapat diketahui secara dini, sehingga pemeliharaan dapat dilakukan tepat sebelum terjadinya kerusakan/kegagalan

ü Pelaksanaan Predective Maintenance dilakukan tanpa harus melakukan shutdown unit pembangkit

3) Corrective Maintenance ( CR )

ü Pemeliharaan rutin yang dilakukan atas dasar terjadinya kegagalan fungsi dari suatu peralatan pembangkit

ü Tindakan perbaikan selalu diawali dengan laporan kerusakan atau gangguan pada Equipment

ü Pekerjaan meliputi perbaikan ringan yang dapat langsung ditangani tanpa perlu perencanaan sumber daya (SDM, material dan waktu pelaksanaan) yang terperinci

4) Emergency Maintenance ( EM )

ü Pemeliharaan yang harus segera dilakukan untuk mencegah terjadinya kerusakan atau akibat lain yang lebih serius

ü Dilakukan pada saat unit mengalami force outage sehingga penanganan kerusakan harus dilakukan segera dengan prioritas tinggi

Corrective Maintenance dilakukan saat unit pembangkit sedang beroperasi

Emergency Maintenance dilakukan saat Unit force outage dan dituntut segera beroperasi kembali

§ Kegiatan Pemeliharaan

Kegiatan atau tugas pemeliharaan dapat digolongkan sebagai berikut:

Kegiatan lnspeksi (Inspection)

Kegiatan inspeksi meliputi kegiatan pengeecekan atau pemeriksaan secara berkala (routine schedule check) bangunan dan peralatan sesuai dengan rencana serta kegiatan pegecekan atau pemeriksaan terhadap peralatan yang mengalami kerusakan dan membuat laporan-laporan dari hasil pengecekan atau pemeriksaan tersebut.

Kegiatan Teknik (Engineering)

Kegiatan teknik inspeksi kegiatan percobaan terhadap peralatan yang baru dibeli dan kegiatan -kegiatan pengembangan peralatan atau komponen pendataan yang perlu diganti, serta melakukan penelitian-penelitian terhadap kemungkinan pengembangan tersebut.

Kegiatan Produksi (Production)

Kegiatan produksi merupakan kegiatan pemeriksaan yang sebenarnya, yaitu memperbaiki mesin-mesin dan peralatan. Secara fisik, melaksanakan pekerjaan yang disarankan atau diusulkan dalam kegiatan inspeksi dan teknik, melaksanakan kegiatan service. Kegiatan produksi ini dimaksudkan agar kegiatan pengolahan dapat berjalan lancar sesuai dengan rencana. Untuk itu diperlukan usaha-usaha perbaikan segera jika terdapat kerusakan pada peralatan.

Kegiatan Administrasi (Administration)

Kegiatan administrasi ini merupakan kegiatan yang berhubungan dengan pencatatan-pencatatan yang berhubungan dengan kegiatan pemeliharaan, komponen (spare parts) yang dibutuhkan, waktu dilaksanakannya inspeksi dan perbaikan, lamanya perbaikan tersebut, serta informasi komponen suku cadang yang tersedia dibagian pemeliharaan. Jadi, dalam kegiatan ini termasuk penyusunan planning dan Scheduling, yaitu rencana kapan suatu mesin harus diperiksa dan diservice.

Pemeriksaan Bangunan (Housekeeping)

Kegiatan pemeliharaan bangunan merupakan kegiatan untuk menjaga agar bangunan gedung mampu dan terpelihara dan terjamin. Jadi, kegiatan ini merupakan kegiatan pemeliharaan yang tidak termasuk dalam kegiatan teknik dan produksi dari bagian Maintenance.

BAB V

KESIMPULAN DAN SARAN

Adapun kesimpulan dan saran yang penulis dapat adalah sebagai berikut :

5.1 Kesimpulan

· HRSG (Heat Recovery steam Generator) adalah ketel uap atau boiler yang memanfaatkan energi panas sisa gas buang suatu unit turbin gas untuk memanaskan air dan mengubahnya menjadi uap, dan kemudian uap tersebut dipergunakan untuk menggerakan turbin uap.

· HRSG (Heat Recovery steam Generator) tidak dilengkapi pembakar (burner) dan tidak mengkonsumsi bahan bakar, sehingga tidak terjadi proses perpindahan/penyerapan panas radiasi. Proses perpindahan/penyerapan yang terjadi hanya proses konveksi dan konduksi dari gas buang turbin gas ke dalam air yang akan diperoses menjadi uap melalui elemen-elemen pemanas di dalam ruang boiler HRSG.

· Metode pemeliharaan (maintenance) pada HRSG terbagi menjadi dua yaitu metode jangka panjang dan metode jangka pendek.

· Metode pemeliharaan jangka panjang pada HRSG meliputi overhaul dan modifikasi.

· Metode pemeliharaan jangka pendek meliputi preventive maintenance, predective maintenance, corrective maintenance dan emergency maintenance.

5.2 Saran

· Diperlukan suatu paket pekerjaan besar yang terjadwal untuk pemeriksaan yang luas dan perbaikan dari peralatan besar untuk mencapai kondisi yang optimal.

· Peningkatan SDM ( Sumber Daya Manusia ) dalam struktur bagian perawatan (maintenance) agar menghasilkan kinerja yang lebih baik.

· Penting melakukan jadwal perawatan (maintenance) alat–alat sesuai dengan aturan yang sudah ditentukan untuk tetap menjaga kehandalan unit pembangkit.

Jumat, 04 November 2016

Membuat rangkaian RLC menggunakan Simulink di Matlab

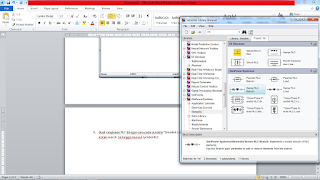

3. setelah jendela “Simulink Library Browser”

terbuka

4. Klick file-new-model atau tekan “ctrl+N” pada keyboard sehingga muncul lembar kerja baru

5. Buat rangkaian RLC dengan cara pada jendela

“Simulink Library Browser” ketik “RLC”

pada kotak search. Sehingga muncul symbol RLC

6. Klick dan drag “Series RLC Branch” ke dalam

lembar kerja

7. Karena pada soal menggunakan rangkaian R dan L

saja rubah rangkaian RLC tadi menjadi rangkaian RL dengan cara mengklick 2x

pada “Series RLC Branch” pada kolom ‘Branch type’ rubah menjadi RL lalu klick

OK

8. Copy branch RC dan sambungkan menjadi 4 seri

rangkaian RC

10.

Karena pada soal menggunakan rangkaian R dan C

saja rubah rangkaian RLC tadi menjadi rangkaian RL dengan cara mengklick 2x

pada “Series RLC Branch” pada kolom ‘Branch type’ rubah menjadi RC lalu klick

OK

14. Pada jendela “Simulink Library Browser” ketik “scope” pada kotak search. Klik dan

drag ke lembar kerja dan sambungkan pada rangkaian tersebut.

15. Pada jendela “Simulink Library Browser” ketik “powergui” pada kotak search. Klik dan drag ke lembar kerja .

16. Rubah semua nilai R menjadi 10 ohm. Klick OK

17. Jalankan program dengan cara klick “start

simulation” pada toolbar.

18 . Setelah itu klick 2x pada scope, maka akan kluar

grafik dari rangkaian RLC tersebut.

Jumat, 26 Agustus 2016

Antara ragu, dan putus asa Raung

Gunung yang katanya paling

ekstrem di Jawa. Sempet ga percaya sih saya kesana. Saya ngajak temen temen

temen tidak ada yg mau, beribu alesan untuk bisa mau kesana. Dari alesan belum

nikahlah, masih pingin hidup lah. Padahal apa salahnya sih nih gunung. Bukankah

Tuhan selalu bersama orang orang yg berani. Dimana ada orang yg bisa mencapai,

kita juga pasti bisa kok asal mau usaha. Akhirnya saya menemukan satu teman yg

mau kesana. Sebenernya ketemu 4 orang tapi mundur jadi tinggal satu -___- Kita

mulai merencanakan waktu untuk berangkat, jadi saya bisa ancang ancang ambil

cuti dua hari untuk berangkat ke Raung. Jadi kalaupun dua orang ya tetep

berangkat, kita sama sama konsisten. Saya ambil cuti hari selasa rabu,

kebetulan hari senin saya masih uts, jadi sepulang uts saya langsung packing

dan berangkat menuju terminal. Saya sudah ditunggu teman saya, ternyata ada

tiga, untung ada barengan temen lagi berawal dari ajakan pendakian bareng via

instagram, akhirnya kita berangkat 4 orang. Jam 9 kita baru berangkat naikbis

menuju banyunwangi tepatnya kalibaru. Saya tidak membayangkan betapa lelahnya

saya, seharian kerja, lanjut uts, dan skrg tidur di bis. Perjalanan sekitar 6

jam akhitnya kita sampe di stasiun kalibaru. Waktu masih pukul 3 pagi, kita

langsung disambut ojek dan dianter ke basecamp raung atau rumah pak suto.

Perjalanan nya sekitar 15 menit melewati perkebunan tebu. Di rumah pak suto

kita istirahat dulu, sambil menunggu pagi. Disini kita ketemu satu rombongan

dari jogja, sekitar 4 orang. Jam 8 pagi kita akan mulai perjalanan, sebelumnya

tidak lupa mengurus perizinan kalau kesini jangan lupa bawa surat sehat dan

fotocopy ktp. Kita menuju pos 1 akan naik ojek, perjalanan cukup jauh sekitar 2

KM dengan trek yg berlumpur dan terjal. Pengalaman naik ojek yg gila, di

perjalanan ojek yg saya tumpangi rantainya mbulet -___- jalanan juga nanjak,

parah deh. Di tengah jalam banyak pepohonan besar yg rubuh, saya nanya ke

ojeknya katanya minggu kemarin habis ada puting beliung. Nah belum apa apa uda

diwedeni -_- katanya lagi di hutan masih ada macan -_- jadi bawa air yg banyak

karena tidak ada mata air lagi, saya bawa 6 liter. Setelah nyampe pos satu atau

rumah pak sunarya kita langsung melanjutkan perjalanan, karena target saya dua

hari sudah balik kerumah. Berjalan menyusuri kebun kopi, dan hutan hutan. Tidak

lupa meninggalkan air ditempat tempat tertentu untuk persediaan pulang, jam 4

sore kita masih sampe di pos 4 disini istirahat sebentar dan mengisi perut

dengan makanan ringan, selama perjalanan kita tidak menemukan satu pendaki pun.

Baru di pos 4 ketemu tendanya pendaki. Setelah istirahat setengah jam kita

melanjutkan perjalanan dengan target pos 7 untuk bermalam. Apalah daya, fisik

sudah tak memungkinkan dan hari juga sudah semakin malam. Kita memutuskan untuk

bermalam antara pos 5 dan pos 6. Setelah tenda berdiri, lanjut memasak

untu mengisi perut yg sudah keroncongan. Terus langsung tidur. Pagi hari jam 5

kita melanjutkan perjalanan. Tenda kita tinggal, cuma bawa makanan, minum, dan

tidak lupa tali 50 meter untuk digunakan pas menuju puncak. Dari pos 6 smape

pos 7 perjalanan hanya menyusuri hutan, tak ada pemandangan selain hutan

belantara. Di pos 7 kita baru belisa menikmati pemandangan, disini lahan

terbuka, minim pepohonan. Kita terus berjalan sampe pos 9, dari pos 9 berjalan

sekitar 15 menit alhamdulillah kita sampe di puncak bendera, saat itu pukul 11

siang. Cuaca memang tidak panas, karena kabutbyg sangat tebal. Sambil menunggu

kabut, saya tidak bisa membayangkan lewat mana lagi, yg saya lihat kanan kiri

jurang. Dengan penuh keyakinan, kita berjalan pelan menyusuri jalan setapak,

orang menyebutnya jembatan shirotol mustakim. Setelah melewati ini, kita lanjut

melipir di bibir jurang, dengan pegangan tali, disini kerja sama team sangat

dibutuhkan. Jadi orang pertama membawa tali untuk membuat jalan. Berjalan

sekitar 15 menit akhirnya sampe di puncak 17. Kabut yg masih sangatvtebal,

terkadang air hujan juga turun. Ntah yakin atau tidak, antara ragu untuk terus

berjalan atau langsung kembali pulang, kita melanjutkan perjalanan, tidak satupun

pendaki saya temui di sini, berjalan perlahan, dengan pegangan tali. Mungkin

bisa dibilang antara hidup dan mati, jika kesalahan kecil terjadi mungkin

langsung jatuh ke jurang, karena jalanan juga licin. Disini tidak ada tanda

kita harus berjalan kemana, saya harus menxari cari tanda dulu, entah itu

sampah atau besi untuk penahan tali. Disela sela kabut yg tebal saya melihat ke

atas, kearah bebatuan yg menjulang tinggi seperti gambar puncak tusuk gigi,

saya terus berjalan menanjak, mengikuti kata hati, akhirnya sampai di tusk

gigi, perjalanan belum selesai smapai disini karena masih ada satu puncak lagi

yg akan kita kunjungi. Saat itu sedikit rasa putus asa, karena kita mencoba

mencari tanda tidak menemukan tanda jualga, bahkan saya dan teman saya berusaha

memanjat bebatuan terjal untuk mencari jalan, saya tidak membayangkan apa yg

saya lakukan saat itu, ntah dibilang nekat atau gila. Kali ini Tuhan memang

bersama saya, saya menemukan jalan setapak kecil melewati bebatuan terjal,

akhirnya saya menemukan sebuah bendera, saya yakin itu puncak sejati. Saya

menunggu teman saya yg balik ke tusuk gigi untuk memanggil dua orang

teman saya yg menunggu. Alhamdulillah saya sangat bersyukur, benar benar atas

rahmatMu, saya bisa berada disini. Karena cuaca yg masih belum membaik, dan

suara petir juga mulai terdengar kita memutuskan kembali, jam juga sudah

menjukan pukul 2 siang. Ntah kita terlalu capek atau memang kabutnyabyg tebal,

kita kesasar berjalan menuju bibir jurang sebelum puncak 17. Untung kita masih

diselamatkan. Kita mencari cari jalan lagi, dan akhirnya ketemu jalan satu

satunya kembali. Berjalan kembali melipir di tebing, dan melewati shirotol

mustakim. Dengan badan yg lemes, dan tubuh yg sedikit menggigil saya terus

berjalan untuk kembali ke tenda. Jujur saya sudahbtidak sanggup berjalan lagi,

tapi karena keadaan yg memaksa saya harus kembali ke tenda. Jam setengah 7

malem kita baru sampe di tenda. Molor dari rencana awal, akhirnya kita

memutuskan untuk bermalam lagi disini, saya langsung tertidur lelap. Jam 12

malem saya terbangun, dan memikirkan kalau besok pagi saya harus kerja karena

saya hanya mengambil cuti 2 hari. Berharap ada keajaiban datang, saya

menyalakan hp, ternyata Tuhan memberi saya jalan lagi, di tengah tengah hutan

sinyal hp masih kuat, saya sms rekan dan foreman saya kalau saya tidak bisa

masuk kerja dikarenakan sakit. Haha Benar benar lega, dan tidak membuat

kepikiran lagi -__-

Jam 6 pagi di hari ketiga kita masak dulu untuk

sarapan, dan lanjut packing. Karena kita juga mengejar waktu jadi meminimalisir

waktu yg ada, kita langsung trek turun menuju pos 1 atau rumah pak sunarya, jam

12 siang kita baru sampe sini. Terus menunggu ojek, untuk dianter ke rumah pak

suto, di rumah pak suto, kita bersih bersih dulu dan mandi, setelah itu

langsung tancap menuju jalan raya, mencari bis jurusan surabaya. Saya baru

sadar kalau semalem bisnya melewati jalanan yg naik turun di daerah gunung

gumitir. Sekitar 8 jam perjalanan akhirnya saya sampe di surabaya, dan kembali

pulang ke rumah.

Hanya ini foto yg bisa saya ambil, selebihnya ada dalam memory otak saya. Terim kasih :)

Langganan:

Postingan (Atom)